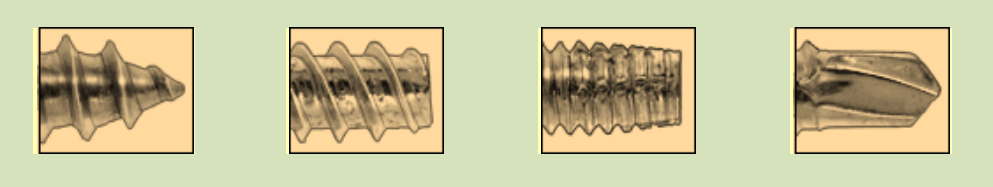

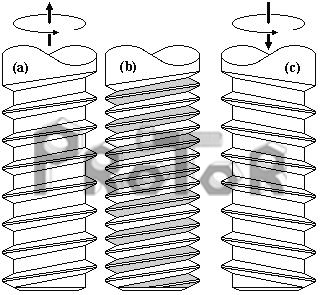

Entre las variables de la punta en estos tornillos podemos encontrar el de Punta Básico utilizado generalmente para unir hojas de metal, el Desafilado o Directo que tiene cortada la punta, sin embargo cuando es usado en chapados, plástico o metal genera su propia rosca.; esta también el de Terminación Desafilada con Flautas para generar la rosca y expulsar material mientras se atornilla y por ultimo tenemos el de Cabeza Perforadora que tiene la terminación similar a una broca y sirve para perforar mientras se atornilla al mismo tiempo, este último modelo es excelente para usarse en hoja de metal.

En todos los casos es recomendable tener una perforación inicial no mayor a 1/3 del diámetro del tornillo y que servirá como guía, de esta manera el tornillo se orienta y alinea correctamente durante su instalación.

El Tornillo para Tabla Roca en menos variedad de cabezas y ajustes es usado para sujetar como su nombre lo indica Tabla Roca. Tenemos el de Punta Afilada que se usa para tener un atornillado rápido en hojas metal

La utilización del tornillo, perno o tuerca debe utilizarse de la calidad adecuada para cada necesidad, estas son algunas recomendaciones para su uso:

– Se debe seleccionar el grado o clase y la dimensión del tornillo de acuerdo con las condiciones de diseño y con los valores especificados en las tablas de resistencia. Hay que recordar que en un servicio no se debe sobrepasar el valor de la carga de prueba del elemento de fijación.

– Hay que conocer y verificar las marcas de identificación del grado o clase de resistencia del elemento y verificar que la calidad que se está vendiendo es la que se necesita.

– Nunca se debe reemplazar un tornillo, perno, espárrago, etc… por uno de menor resistencia. La diferencia de precio es despreciable comparada con la pérdida de vidas humanas y las pérdidas económicas que se pueden causar por accidentes y por paradas imprevistas de los equipos.

– Se debe estudiar cuidadosamente cuando se vaya a cambiar tornillos de menor resistencia por otros de mayor resistencia. No se debe incurrir en sobrecostos innecesarios.

– Uno de los problemas de mayor consideración en cualquier ensamble, es determinar con la mayor precisión posible el torque de apriete apropiado para aplicar sobre el tornillo, perno, espárrago, etc… que genere una precarga adecuada.

– Si se aplica una precarga muy baja, es decir, si se deja floja la unión, se causarán fluctuaciones de esfuerzos, presentándose fallas por fatiga en caso de juntas que se encuentren en movimiento. Si se aplica una precarga demasiado grande, se puede causar fractura o deformación plástica al elemento, perjudicando la fuerza de sujeción. El método más generalizado para controlar la precarga aplicada es el uso de torcómetros calibrados que miden el torque del apriete. Debido a las muchas variables que entran en juego, que directa o indirectamente afectan la fricción, como la textura de la superficie, el tipo de recubrimiento o acabado, el tipo de lubricación, la velocidad de apretado, etc… es posible que en la práctica se presenten desviaciones en la precarga de más o menos un 15% entre tornillos similares que se les aplica el mismo torque.